ഉരുകിയ അലുമിനിയം അലോയ് സമ്മർദ്ദത്തിൽ ഒരു സ്റ്റീൽ ഡൈ അല്ലെങ്കിൽ മോൾഡിലേക്ക് നിർബന്ധിതമാക്കുന്ന ഒരു പ്രക്രിയയാണ് അലുമിനിയം ഡൈ കാസ്റ്റിംഗ്.ഇത് സാധാരണയായി വൻതോതിലുള്ള ഉൽപാദനത്തിനായി ഉപയോഗിക്കുന്നു, വളരെ സങ്കീർണ്ണമായ വിശദാംശങ്ങളുള്ള ഭാഗങ്ങളും താരതമ്യേന കുറഞ്ഞ ചെലവിൽ വളരെ ഇറുകിയ സഹിഷ്ണുതയുള്ള ഘടകങ്ങളും നിർമ്മിക്കാൻ കഴിയും.അലൂമിനിയം ഡൈ കാസ്റ്റിംഗിൽ നിന്ന് നിർമ്മിക്കുന്ന ഭാഗങ്ങൾക്ക് മികച്ച മെക്കാനിക്കൽ ഗുണങ്ങളുണ്ട്, അവ നാശം, ചൂട്, തേയ്മാനം എന്നിവയെ പ്രതിരോധിക്കും.

• അലുമിനിയം ഡൈ കാസ്റ്റിംഗ് നിരവധി ആനുകൂല്യങ്ങൾ വാഗ്ദാനം ചെയ്യുന്നു, അവയിൽ ചിലത് ഉൾപ്പെടുന്നു:

• മറ്റ് തരത്തിലുള്ള ലോഹങ്ങളെ അപേക്ഷിച്ച് കൂടുതൽ ചെലവ് കുറഞ്ഞതും ഭാരം കുറഞ്ഞതും ശക്തവുമായ ഘടകങ്ങൾ

• കുറഞ്ഞ ലീഡ് സമയവും കുറഞ്ഞ മാലിന്യവും കാരണം മെച്ചപ്പെട്ട കാര്യക്ഷമത

• സങ്കീർണ്ണമായ രൂപങ്ങൾ വേഗത്തിലും എളുപ്പത്തിലും സൃഷ്ടിക്കാൻ അനുവദിക്കുന്ന, സുഗമമായതിനാൽ ഡിസൈൻ സ്വാതന്ത്ര്യം വർദ്ധിപ്പിച്ചു

മറ്റ് ലോഹങ്ങളെ അപേക്ഷിച്ച് തുരുമ്പെടുക്കൽ, ചൂട്, തേയ്മാനം എന്നിവയ്ക്കെതിരായ വലിയ പ്രതിരോധം

• വൻതോതിലുള്ള ഉൽപാദനത്തിനുള്ള കഴിവ്, മിക്ക അലുമിനിയം അലോയ്കൾക്കും ഉയർന്ന മർദ്ദവും താപനിലയും നേരിടാൻ കഴിയും

അലൂമിനിയം ഡൈ കാസ്റ്റിംഗ് എന്നത് വിവിധ വ്യവസായങ്ങൾക്കായി വിശാലമായ ഭാഗങ്ങൾ നിർമ്മിക്കാൻ ഉപയോഗിക്കുന്ന അവിശ്വസനീയമാംവിധം വൈവിധ്യമാർന്ന നിർമ്മാണ രീതിയാണ്.ഓട്ടോമോട്ടീവ് ഘടകങ്ങൾ മുതൽ മെഡിക്കൽ ഇംപ്ലാന്റുകൾ വരെ, അലൂമിനിയം ഡൈ കാസ്റ്റിംഗ് ഏതാണ്ട് എന്തും സൃഷ്ടിക്കാൻ ഉപയോഗിക്കാം:

• ഓട്ടോമോട്ടീവ് വ്യവസായം:ഇന്റീരിയർ ട്രിം, ട്രാൻസ്മിഷൻ കേസിംഗുകൾ, എഞ്ചിൻ ബ്ലോക്കുകളും മൗണ്ടിംഗുകളും, റേഡിയറുകൾ, ചാർജിംഗ് സിസ്റ്റങ്ങൾ എന്നിവയുൾപ്പെടെ വിവിധ ഭാഗങ്ങൾ.

• ബഹിരാകാശ വ്യവസായം:പമ്പുകൾ, സെൻസറുകൾ, ആക്യുവേറ്ററുകൾ, റേഡിയോ ടവറുകൾ, ആന്റിനകൾ തുടങ്ങിയ സങ്കീർണ്ണ ഘടകങ്ങൾ.

• മെഡിക്കൽ വ്യവസായം:ഇംപ്ലാന്റ് ചെയ്യാവുന്ന ഹൃദയ വാൽവുകൾ, ശസ്ത്രക്രിയാ ഉപകരണങ്ങൾ, ഓർത്തോട്ടിക്സ്, പ്രോസ്തെറ്റിക്സ് എന്നിവ പോലുള്ള ഉയർന്ന പ്രത്യേക ഘടകങ്ങൾ.

• ഗാർഹിക വീട്ടുപകരണങ്ങൾ:റഫ്രിജറേറ്ററുകൾക്കും വാഷിംഗ് മെഷീനുകൾക്കുമുള്ള ഹിംഗുകളും ലാച്ചുകളും അതുപോലെ സങ്കീർണ്ണമായ വിശദമായ ജോലി ആവശ്യമുള്ള മറ്റ് ചെറിയ ഘടകങ്ങളും.

• തുടങ്ങിയവ,.

നിങ്ങളുടെ ഡൈ കാസ്റ്റിംഗ് പ്രോജക്റ്റിനായി ശരിയായ അലുമിനിയം അലോയ് തിരഞ്ഞെടുക്കുന്നത് നിങ്ങളുടെ പൂർത്തിയായ ഉൽപ്പന്നം നിങ്ങളുടെ എല്ലാ സ്പെസിഫിക്കേഷനുകളും പാലിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കാൻ അത്യന്താപേക്ഷിതമാണ്.ശരിയായ അലോയ് തിരഞ്ഞെടുക്കുന്നതിനുള്ള ചില ടിപ്പുകൾ ഇതാ:

• നിങ്ങളുടെ ഭാഗത്തിന്റെ ശക്തിയും ഈടുമുള്ള ആവശ്യകതകളും പരിഗണിക്കുക.വ്യത്യസ്ത അലോയ്കൾ വ്യത്യസ്ത തലത്തിലുള്ള കരുത്തും ധരിക്കുന്ന പ്രതിരോധവും വാഗ്ദാനം ചെയ്യുന്നു, അതിനാൽ നിങ്ങളുടെ ആപ്ലിക്കേഷന്റെ ആവശ്യങ്ങൾ നിറവേറ്റുന്ന ഒരു അലോയ് തിരഞ്ഞെടുക്കേണ്ടത് പ്രധാനമാണ്.

• ആവശ്യമായ കോറഷൻ റെസിസ്റ്റൻസ് ലെവൽ വിലയിരുത്തുക.അലൂമിനിയം അലോയ്കൾ നാശത്തിൽ നിന്ന് കൂടുതൽ സംരക്ഷണം നൽകുന്നതിന് ചികിത്സിക്കാനും ആനോഡൈസ് ചെയ്യാനും കഴിയും, അതിനാൽ നിങ്ങളുടെ ഭാഗങ്ങൾ ഏത് പരിതസ്ഥിതിയാണ് സഹിക്കേണ്ടതെന്ന് ഉറപ്പാക്കുക.

• ഉൽപ്പാദനച്ചെലവും ഡെലിവറി സമയവും പരിഗണിക്കുക.ഭാഗത്തിന്റെ സങ്കീർണ്ണതയെ ആശ്രയിച്ച്, വ്യത്യസ്ത അലോയ്കൾക്ക് വ്യത്യസ്ത ഉൽപ്പാദന രീതികളോ ടൂളിംഗ് നിക്ഷേപങ്ങളോ ആവശ്യമായി വന്നേക്കാം, അതിനാൽ നിങ്ങളുടെ പ്രോജക്റ്റിനായി ഒരു അലോയ് തിരഞ്ഞെടുക്കുമ്പോൾ ഈ ഘടകങ്ങൾ തൂക്കിനോക്കേണ്ടത് പ്രധാനമാണ്.

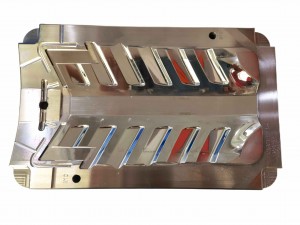

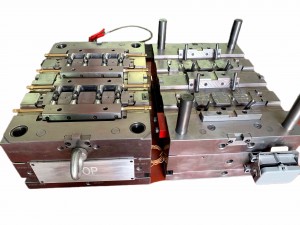

ഉപയോഗിച്ച അലോയ്, ഭാഗത്തിന്റെ സങ്കീർണ്ണത, മറ്റ് ഘടകങ്ങൾ എന്നിവയെ ആശ്രയിച്ച് അലുമിനിയം ഡൈ കാസ്റ്റിംഗിനുള്ള ടൂളിംഗ്, മെഷീനിംഗ് ആവശ്യകതകൾ വ്യത്യാസപ്പെടുന്നു.സാധാരണയായി, ഒരു ടൂൾ തരം തിരഞ്ഞെടുക്കുമ്പോൾ ഇനിപ്പറയുന്നവ പരിഗണിക്കേണ്ടത് പ്രധാനമാണ്:

• ടൂൾ മെറ്റീരിയലിന്റെ തിരഞ്ഞെടുപ്പ് ഗുണമേന്മയുള്ള ഫലങ്ങൾ ലഭിക്കുന്നതിന് ഉപയോഗിക്കുന്ന അലോയ്, ആവശ്യമായ താപനില എന്നിവയെ അടിസ്ഥാനമാക്കിയുള്ളതായിരിക്കണം.ഡൈ കാസ്റ്റ് ടൂളിങ്ങിനായി ഞങ്ങൾ സാധാരണയായി H13, SKD61, 8407, 8418, 8433, W360 എന്നിവ ഉപയോഗിക്കുന്നു.

• പുറന്തള്ളുമ്പോൾ ഘടകങ്ങൾക്ക് ഡൈയിൽ നിന്ന് എളുപ്പത്തിൽ നീങ്ങാൻ കഴിയുന്ന തരത്തിൽ മതിയായ ഡ്രാഫ്റ്റ് ആംഗിൾ ഉണ്ടെന്ന് ഉറപ്പാക്കാൻ ശ്രദ്ധിക്കണം.പൂപ്പൽ രൂപകൽപന ചെയ്യുന്നതിന് മുമ്പ് ഒരു പൂർണ്ണമായ DFM വിശകലനം നടത്തണം.

• ചില രൂപങ്ങളോ വിശദാംശങ്ങളോ നേടുന്നതിന് കാസ്റ്റിംഗിന് ശേഷം രണ്ടാമത്തെ മെഷീനിംഗ് ആവശ്യമായി വന്നേക്കാം, അതിൽ CNC മെഷീനിംഗ്, ഡ്രില്ലിംഗ്, ടാപ്പിംഗ് തുടങ്ങിയവ ഉൾപ്പെടുന്നു.

• സാൻഡ്-ബ്ലാസ്റ്റിംഗ് അല്ലെങ്കിൽ വൈബ്രേറ്ററി പോളിഷിംഗ്, ആനോഡൈസിംഗ്, പ്ലേറ്റിംഗ് അല്ലെങ്കിൽ പെയിന്റിംഗ് പോലുള്ള ഉപരിതല ഫിനിഷിംഗ് ഓപ്ഷനുകളും നിങ്ങളുടെ ആവശ്യങ്ങൾക്കനുസരിച്ച് ആവശ്യമായി വന്നേക്കാം.

ഡൈ കാസ്റ്റഡ് ഭാഗങ്ങൾക്കായുള്ള CNC മെഷീനിംഗ്

അലൂമിനിയം ഡൈ കാസ്റ്റിംഗിലെ പൊതുവായ പ്രശ്നങ്ങൾ പരിഹരിക്കുന്നത് സമയമെടുക്കുന്നതും ചെലവേറിയതുമായ ഒരു പ്രക്രിയയാണ്, എന്നാൽ നിങ്ങളുടെ ഘടകങ്ങളുടെ ഗുണനിലവാരം ഉറപ്പാക്കാൻ ഇത് അത്യന്താപേക്ഷിതമാണ്.അലുമിനിയം ഡൈ കാസ്റ്റിംഗിലെ സാധാരണ പ്രശ്നങ്ങൾ പരിഹരിക്കുന്നതിനുള്ള ചില നുറുങ്ങുകൾ ഇതാ:

• സുഷിരം:പോറോസിറ്റിയിലേക്ക് നയിച്ചേക്കാവുന്ന ഏതെങ്കിലും പിൻഹോളുകൾ അല്ലെങ്കിൽ മറ്റ് പ്രദേശങ്ങൾക്കായി നിങ്ങളുടെ ഭാഗം പരിശോധിക്കുക.നിങ്ങൾ എന്തെങ്കിലും കണ്ടെത്തുകയാണെങ്കിൽ, പൂപ്പൽ താപനില, കുത്തിവയ്പ്പ് മർദ്ദം, കഷണം പൂരിപ്പിക്കുന്നതിനെ ബാധിച്ചേക്കാവുന്ന മറ്റ് ഘടകങ്ങൾ എന്നിവ അവലോകനം ചെയ്യുന്നത് ഉറപ്പാക്കുക.

• വളച്ചൊടിക്കൽ:ഡൈയിൽ നിന്ന് നീക്കം ചെയ്തതിന് ശേഷം ഭാഗങ്ങളിൽ വക്രത കണ്ടെത്തുകയാണെങ്കിൽ, പൂപ്പൽ രൂപകൽപ്പനയോ തണുപ്പിക്കുന്ന സമയമോ ഈ പ്രശ്നത്തിന് കാരണമാകുമോയെന്ന് പരിശോധിക്കുക.ഏതെങ്കിലും വികലത കുറയ്ക്കുന്നതിന് ഭാവിയിലെ പ്രൊഡക്ഷൻ റണ്ണുകൾക്കായി നിങ്ങൾ ഈ ക്രമീകരണങ്ങൾ ക്രമീകരിക്കേണ്ടി വന്നേക്കാം.

• ഉപരിതല വൈകല്യങ്ങൾ:സ്പ്ലേ മാർക്കുകൾ അല്ലെങ്കിൽ ചിറകുകൾ പോലുള്ള ഏതെങ്കിലും ഉപരിതല വൈകല്യങ്ങൾ നിങ്ങൾ നേരിടുന്നുണ്ടെങ്കിൽ, ഇഞ്ചക്ഷൻ വേഗതയും മെൽറ്റ് ഫ്ലോ റേറ്റും തമ്മിൽ പൊരുത്തക്കേട് ഉണ്ടോ എന്ന് പരിശോധിക്കുക, കാരണം ഇത് പലപ്പോഴും ഈ പ്രശ്നങ്ങൾക്ക് കാരണമാകാം.ഉപരിതലത്തിലെ അപൂർണതകൾ കുറയ്ക്കുന്നതിന് താപനിലയും തണുപ്പിക്കൽ നിരക്കും പോലുള്ള കാസ്റ്റിംഗ് പാരാമീറ്ററുകൾ ക്രമീകരിക്കേണ്ടതും ആവശ്യമായി വന്നേക്കാം.

ഒരു പുതിയ പ്രോജക്റ്റ് ആരംഭിക്കുമ്പോൾ, തരത്തിലുള്ള പരിശോധനകൾക്കായി ദ്രുത പ്രോട്ടോടൈപ്പിംഗ് ഭാഗങ്ങൾ ആവശ്യമാണ്.CNC മെഷീനിംഗ്, വാക്വം കാസ്റ്റിംഗ്, 3D പ്രിന്റിംഗ്, റാപ്പിഡ് പ്രോട്ടോടൈപ്പ് ടൂളിംഗ് എന്നിവ ഉൾപ്പെടെ പ്രോട്ടോടൈപ്പുകൾ നിർമ്മിക്കാൻ നിരവധി മാർഗങ്ങളുണ്ട്.

• CNC മെഷീനിംഗിന് ഏത് അളവിലും ലോഹവും പ്ലാസ്റ്റിക് ഭാഗങ്ങളും നിർമ്മിക്കാൻ കഴിയും.

• സിലിക്കൺ മോൾഡുകൾ ഉപയോഗിച്ച് 5-100 യൂണിറ്റ് പ്ലാസ്റ്റിക് ഭാഗങ്ങൾക്കാണ് വാക്വം കാസ്റ്റിംഗ്

• ABS, PA അല്ലെങ്കിൽ സ്റ്റീൽ ഭാഗങ്ങൾ പ്രിന്റ് ചെയ്യുന്നതാണ് 3D പ്രിന്റിംഗ്.പ്ലാസ്റ്റിക്കിന്, 3D പ്രിന്റ് ചെയ്ത ഭാഗങ്ങൾക്ക് ഉയർന്ന താപനില താങ്ങാൻ കഴിയില്ല.

• S50C അല്ലെങ്കിൽ അലുമിനിയം പോലെയുള്ള മൃദുവായ സ്റ്റീൽ ഉപയോഗിച്ച് നിർമ്മിച്ച മൃദുവായ മോൾഡാണ് റാപ്പിഡ് പ്രോട്ടോടൈപ്പ് ടൂളിംഗ്.ഈ പരിഹാരത്തിന് വാക്വം കാസ്റ്റിംഗിനേക്കാൾ കൂടുതൽ ഭാഗങ്ങൾ നിർമ്മിക്കാൻ കഴിയും.ഉൽപ്പാദന ഉപകരണത്തേക്കാൾ ലീഡ് സമയം കുറവാണ്, വിലയും കുറവാണ്.

ഞങ്ങൾ ഉപയോഗിച്ച മെറ്റീരിയലുകൾ: PC, PMMA, POM, PP തുടങ്ങിയ പ്ലാസ്റ്റിക്കുകൾ.ഉരുക്ക്, അലുമിനിയം, താമ്രം, ചെമ്പ് തുടങ്ങിയ ലോഹങ്ങൾ.

ഒരു സിലിക്കൺ ഭാഗങ്ങൾ എങ്ങനെ നിർമ്മിക്കാം

ഒരു സിലിക്കൺ ഭാഗം സൃഷ്ടിക്കാൻ, നിങ്ങൾ ഇഞ്ചക്ഷൻ മോൾഡിംഗ് പ്രക്രിയ ഉപയോഗിക്കേണ്ടതുണ്ട്.ഒരു കുത്തിവയ്പ്പ് മെഷീനിൽ പ്ലാസ്റ്റിക് ഉരുക്കി ഒരു അടഞ്ഞ അറയിലേക്ക് കുത്തിവയ്ക്കുന്നത് ഇതിൽ ഉൾപ്പെടുന്നു, അവിടെ അത് തണുക്കുകയും ആവശ്യമുള്ള രൂപം എടുക്കുകയും ചെയ്യുന്നു.

പ്രസ്സ് മോൾഡിംഗ്, വാക്വം കാസ്റ്റിംഗ് അല്ലെങ്കിൽ 3D പ്രിന്റിംഗ് എന്നിവ നിങ്ങൾക്ക് ഉപയോഗിക്കാവുന്ന മറ്റ് പ്രക്രിയകളിൽ ഉൾപ്പെടുന്നു.നിങ്ങൾ ഏത് തരത്തിലുള്ള ഭാഗമാണ് സൃഷ്ടിക്കാൻ ശ്രമിക്കുന്നത് എന്നതിനെ ആശ്രയിച്ച് ഓരോ രീതിയും അതുല്യമായ ഗുണങ്ങളും ദോഷങ്ങളും വാഗ്ദാനം ചെയ്യുന്നു.

എല്ലാ രീതികളിലും, കൃത്യമായ അളവുകളും അഭിലഷണീയമായ വസ്തുക്കളുടെ ഗുണങ്ങളും കൈവരിക്കുന്നതിന് ശരിയായ താപനിലയും മർദ്ദവും ലഭിക്കുന്നത് പ്രധാനമാണ്.

സിലിക്കൺ ഭാഗങ്ങളുടെ വീട്ടുപകരണങ്ങൾ

ഓട്ടോമോട്ടീവ്, മെഡിക്കൽ, ഇലക്ട്രോണിക്, ഹൗസ്വെയർ, കിച്ചൺവെയർ തുടങ്ങി നിരവധി സിലിക്കൺ സോഫ്റ്റ് ഭാഗങ്ങൾ ഉപയോഗിക്കാൻ കഴിയുന്ന നിരവധി വ്യവസായങ്ങളുണ്ട്.ഭാഗങ്ങൾക്കായി, സാധാരണയായി നിങ്ങൾക്ക് ഗാസ്ക്കറ്റുകൾ, സീലുകൾ, ഒ-റിംഗുകൾ, എയർ ഫിൽട്ടറുകൾ, ഹോസുകൾ, ലൈറ്റിംഗ് ഘടകങ്ങൾ, സെൽഫോൺ കേസുകൾ, കീബോർഡ് കവറുകൾ, വയറുകളും കേബിളുകളും ഇൻസുലേഷനും നിരവധി മെഡിക്കൽ ഉപകരണങ്ങളും പോലുള്ളവ കണ്ടെത്താനാകും.

മെറ്റൽ സ്റ്റാമ്പിംഗ് ഭാഗങ്ങൾ മെറ്റൽ സ്റ്റാമ്പിംഗ് പ്രക്രിയയിലൂടെ സൃഷ്ടിക്കപ്പെട്ട ലോഹ ഘടകങ്ങളാണ്, ഒരു നിർമ്മാണ സാങ്കേതികതയിൽ പഞ്ച് ചെയ്യുകയോ മുറിക്കുകയോ ലോഹ ഷീറ്റുകൾ ആവശ്യമുള്ള ആകൃതിയിൽ രൂപപ്പെടുത്തുകയോ ചെയ്യുന്നു.

ഓട്ടോമോട്ടീവ്, എയ്റോസ്പേസ് വ്യവസായങ്ങൾ ഉൾപ്പെടെ വൈവിധ്യമാർന്ന വ്യവസായങ്ങളുടെ ഭാഗങ്ങൾ സൃഷ്ടിക്കാൻ മെറ്റൽ സ്റ്റാമ്പിംഗ് ഉപയോഗിക്കുന്നു.

ഇഷ്ടാനുസൃതവും സങ്കീർണ്ണവുമായ രൂപങ്ങൾ സൃഷ്ടിക്കാനും ഇത് ഉപയോഗിക്കാം.മെറ്റൽ സ്റ്റാമ്പിംഗ് ഉപയോഗിക്കുന്നതിന്റെ പ്രയോജനങ്ങളിൽ ചെലവ്-ഫലപ്രാപ്തി, ഡിസൈൻ സങ്കീർണ്ണത, വഴക്കം എന്നിവ ഉൾപ്പെടുന്നു.

SPM ഉപഭോക്താക്കളെ അവരുടെ ടേൺകീ പ്രോജക്റ്റിനായി നിരവധി മെറ്റൽ സ്റ്റാമ്പിംഗ് സാധനങ്ങളിൽ സഹായിച്ചിട്ടുണ്ട്, ഞങ്ങളുടെ ഫലപ്രദമായ എഞ്ചിനീയറിംഗ് സേവനത്തിന് അവരുടെ ചെലവും സമയവും ധാരാളം ലാഭിക്കാൻ കഴിയും.

വിവിധ ഭാഗങ്ങളുടെയും ഘടകങ്ങളുടെയും നിർമ്മാണ പ്രക്രിയയെ സഹായിക്കാൻ ഉപയോഗിക്കുന്ന ഉപകരണങ്ങളാണ് ജിഗുകളും ഫിക്ചറുകളും.

ഡ്രില്ലിംഗ്, മില്ലിംഗ്, ഷേപ്പിംഗ് എന്നിങ്ങനെയുള്ള വ്യത്യസ്ത മെഷീനിംഗ് ഓപ്പറേഷനുകളിൽ ഒരു വർക്ക്പീസ് ഗൈഡ് ചെയ്യാനോ പിടിക്കാനോ സ്ഥാപിക്കാനോ സഹായിക്കുന്ന ഒരു പ്രത്യേക ഉപകരണമാണ് ജിഗ്.

മെഷീനിലോ വർക്ക് ബെഞ്ചിലോ ഘടിപ്പിച്ചിരിക്കുന്ന ഉപകരണങ്ങളാണ് ഫിക്ചറുകൾ, അവ പ്രവർത്തിക്കുമ്പോൾ ഭാഗങ്ങൾ കണ്ടെത്താനും സുരക്ഷിതമാക്കാനും സഹായിക്കുന്നു.

കൃത്യതയും കാര്യക്ഷമതയും ഉറപ്പാക്കാൻ വിവിധ ജോലികൾ ഉൾക്കൊള്ളുന്ന തരത്തിൽ അവ ഇഷ്ടാനുസൃതമായി രൂപകൽപ്പന ചെയ്തേക്കാം. ജിഗുകളും ഫിക്ചറുകളും സ്റ്റീൽ അല്ലെങ്കിൽ അലുമിനിയം പോലുള്ള ലോഹങ്ങൾ കൊണ്ട് നിർമ്മിക്കാം, കൂടാതെ കുറഞ്ഞ പ്രയത്നത്തിൽ കൃത്യമായ ഘടകങ്ങൾ ഉൽപ്പാദിപ്പിക്കുന്നതിന് അത്യാവശ്യമാണ്.

SPM ഞങ്ങളുടെ സ്വന്തം ഇഞ്ചക്ഷൻ മോൾഡിംഗ് ഉൽപാദനത്തിനായി ജിഗുകളും ഫിക്ചറുകളും നിർമ്മിക്കുകയും ഉപഭോക്താക്കൾക്ക് അവ നിർമ്മിക്കുന്നതിനുള്ള സേവനവും നൽകുകയും ചെയ്യുന്നു.

നിങ്ങൾക്ക് ഇത് ആവശ്യമുണ്ടെങ്കിൽ, എപ്പോൾ വേണമെങ്കിലും ബന്ധപ്പെടുക.

ഇപ്പോൾ ഒരു തൽക്ഷണ ഉദ്ധരണി നേടൂ!

-

പാക്കിന്റെ തൊപ്പികൾക്കുള്ള ഇഞ്ചക്ഷൻ മൾട്ടി കാവിറ്റി മോൾഡ്...

-

പ്ലാസ്റ്റിക് ടൂളിംഗ് ഫാമിലി മോൾഡ് ഓട്ടോമോട്ടീവ് ടെയിൽ ലിഗ്...

-

CNC മില്ലിംഗ് ആൻഡ് ടേണിംഗ് മെഷീനിംഗ് വെണ്ടർമാർ

-

പ്ലാസ്റ്റിക് കുത്തിവയ്പ്പ് പൂപ്പൽ നിർമ്മാതാവ്, ഡൈ കാസ്റ്റിൻ...

-

കസ്റ്റം പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സേവനം

-

ഉപഭോക്താവിന് കൃത്യമായ പ്ലാസ്റ്റിക് കുത്തിവയ്പ്പ് പൂപ്പൽ ...